在化工、食品、制藥等領域,高粘度液體(如潤滑油、膠粘劑、聚合物熔體等)的流變特性直接影響產品質量與工藝穩定性。高粘度液體因分子鏈長、內摩擦力大,其粘度對溫度變化極為敏感——實驗數據顯示,溫度波動0.5℃可導致某些高分子材料粘度偏差超過8%,而未經預熱的粘度計測量誤差可達15%以上。例如,在熱熔膠生產過程中,若測量腔體未充分預熱,樣品接觸低溫金屬部件時會迅速散熱,形成局部溫度梯度,導致剪切速率失真;在巧克力醬品質控制中,未經預熱的轉子會吸收樣品熱量,改變其結晶行為,掩蓋真實流變特性。因此,預熱不僅是消除設備與環境溫差的基礎操作,更是捕獲高粘度液體本征流變行為的關鍵技術環節。

作為流變測量領域的深度實踐者,博勒飛(Brookfield)通過精密溫控系統與智能預熱算法,為高粘度液體測量提供了高精度解決方案。本文將從熱力學機制、測量誤差來源及工程實踐三個維度,系統解析粘度計預熱的科學原理與技術實現路徑。

高粘度液體因分子鏈纏結程度高,其流動過程伴隨顯著的能量耗散。當轉子在未預熱的粘度計中旋轉時,剪切作用產生的熱量(Q=ηγ2,η為粘度,γ為剪切速率)與金屬部件的熱容差異形成動態熱交換:

冷啟動階段:室溫狀態下的轉子(比熱容約0.5 J/g·℃)與高溫樣品接觸時,會在0.1秒內吸收約3-5 J的熱量,導致樣品表層溫度驟降;

熱平衡階段:隨著轉子溫度升高,樣品與測量系統的熱傳導速率逐漸降低,但達到穩態通常需要3-5分鐘。

博勒飛配備雙通道溫度反饋系統,通過實時監測轉子表面與樣品本體的溫差,動態調整預熱功率,將熱平衡時間縮短至1.5分鐘,顯著提升測試效率。

高粘度液體常具有觸變性或剪切變稀特性。當測量系統存在溫度梯度時,熱脹冷縮效應會引發以下問題:

虛假觸變環:局部低溫區域形成瞬時高粘度“硬殼”,在剪切初期表現為扭矩突增,誤判為觸變特性;

剪切歷史干擾:溫度不均導致樣品經歷非均勻剪切,破壞分子鏈的松弛平衡狀態。

研究案例顯示,某環氧樹脂在未預熱設備中測得表觀粘度波動幅度達±12%,而經30分鐘預熱后,波動率收窄至±1.5%。

傳統粘度計的加熱模塊多集中于樣品杯底部,易形成垂直溫度梯度(典型值2-3℃/cm)。博勒飛TC-550AP恒溫腔體采用三區獨立加熱技術:

底部加熱板:主控樣品主體溫度;

側壁加熱絲:消除徑向熱損失;

頂蓋輻射加熱:補償開放液面散熱。

該設計將軸向溫度梯度控制在0.2℃/cm內,特別適用于硅油、瀝青等導熱性差的高粘度介質。

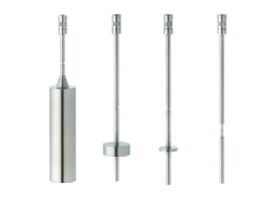

轉子與樣品杯的金屬接觸面是熱傳導的主要瓶頸。通過以下創新實現快速熱平衡:

表面改性技術:在轉子表面沉積100nm厚氮化鋁涂層,熱導率提升至320 W/m·K(較不銹鋼提高15倍);

接觸式預熱:測量前使轉子與預熱至目標溫度的校準塊接觸30秒,快速提升初始溫度。

某輪胎企業應用該技術后,混煉膠的門尼粘度測試重復性從±5%提升至±0.8%。

基于機器學習的熱力學模型可預測不同粘度區間的預熱需求:

低粘度段(<10,000 mPa·s):采用階梯升溫策略,避免熱沖擊;

高粘度段(>50,000 mPa·s):結合超聲波輔助導熱,穿透樣品內部。

博勒飛Rheocalc T軟件內置材料數據庫,可自動匹配最佳預熱曲線,減少人為設定誤差。

在薄膜包衣工藝中,羥丙甲纖維素(HPMC)溶液的粘度直接影響包衣均勻性。某藥企采用博勒飛恒溫適配器(控溫精度±0.1℃),通過以下步驟優化測量:

預熱階段:將轉子與樣品杯預熱至45℃并保持20分鐘;

樣品加載:快速注入預熱的HPMC溶液,避免接觸低溫器壁;

動態補償:根據實時溫度數據修正粘度值。

該方案將批次間粘度差異從±10%降至±1.5%,包衣缺陷率下降80%。

石墨漿料的粘度穩定性關系涂布質量。傳統方法因預熱不足導致:

漿料表層因散熱形成高粘度層,測得值虛高;

內部未充分剪切的團聚體未被有效檢測。

引入博勒飛PVS管路式在線粘度計后,通過以下改進:

循環預熱:漿料在進入測量腔前流經預熱夾套(65℃恒溫);

剪切均衡:內置錐板式剪切單元消除預處理差異。

涂布厚度均勻性(CV值)從8.2%優化至2.7%,極片容量一致性顯著提升。

從熱力學平衡到分子尺度剪切響應,預熱技術深刻影響著高粘度液體測量的科學性。博勒飛通過多物理場耦合設計與智能算法迭代,將預熱過程從被動等待升級為主動調控,為復雜工況下的流變分析樹立了新標桿。未來,隨著微納傳感與數字孿生技術的發展,預熱控制精度有望突破±0.01℃量級,推動高粘度材料研發進入原子級精準時代

咨詢熱線

15021562539